- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

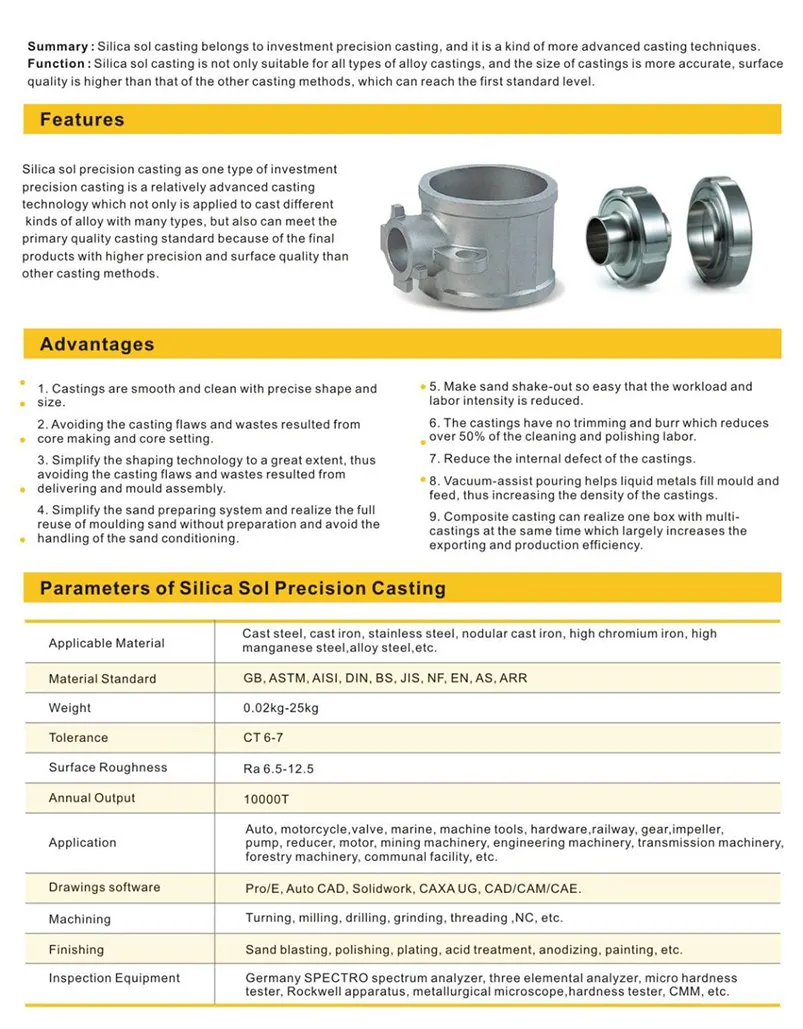

Литье по выплавляемым моделям Silica Sol

Литье по выплавляемым моделям Silica Sol

Зачем использоватьЛитье по выплавляемым моделям Silica Sol?

Преимуществалитье по выплавляемым моделям из кремнеземного золя:

✓ Большая универсальность; подходит для литья большинства металлов.

✓ Позволяет изготавливать очень сложные отливки с тонкими стенками.

▪ Возможна гладкая обработка поверхности без линии разъема, поэтому механическая обработка и чистовая обработка сокращаются или исключаются.

○ Вместо этого позволяет точно отливать необрабатываемые детали.

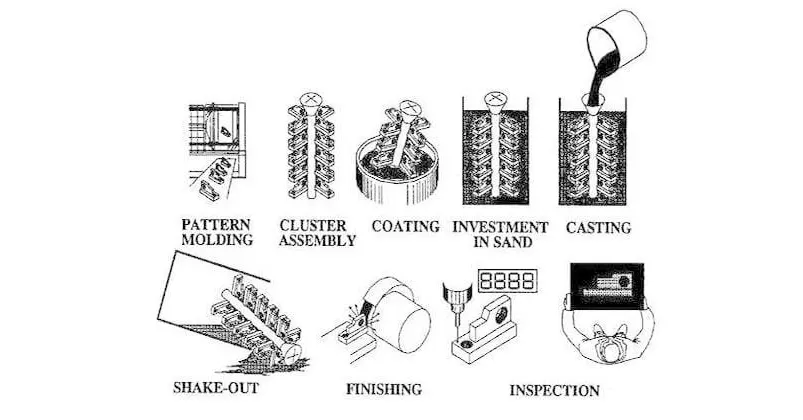

▪ Превосходная точность размеров Процесс Silica Sol 1. Изготавливается металлическая штамповка, оттиск такой же, как требуется в окончательной форме.

2. Расплавленный воск впрыскивается в металлическую форму для создания рисунка, после чего ему дают затвердеть, а затем удаляют. Некоторые сложные восковые модели изготавливаются путем соединения нескольких отдельных моделей с помощью клея.

3. Воски затем собираются на восковом дереве, многие части могут быть помещены на дерево в зависимости от размера, обычно компоненты имеют вес от 0,1 кг до 50 кг.

4. Затем дерево погружают в суспензию циркона, золь кремнезема, чтобы покрыть воск, суспензия исключительно мелкая с низкой вязкостью, что приводит к превосходной отделке поверхности после литья. Суспензию покрывают огнеупорным материалом, и процесс повторяется несколько раз, пока вокруг воскового узора не образуется оболочка.

5. Процесс сушки имеет решающее значение. Оболочкам необходимо дать высохнуть естественным образом при постоянной температуре, чтобы позволить гелю золя кремнезема и огнеупорным частицам сцепиться, в результате чего получается прочная высококачественная форма оболочки. Восковые деревья помещают в печи при температуре около 200 градусов, чтобы расплавить воск.

6. Когда весь воск удален, деревья нагревают до более чем 1000 градусов, чтобы завершить подготовку к литью.

7. Затем металл заливается в горячую форму, что позволяет сплаву достичь самых тонких участков формы до того, как он затвердеет.

Литье по выплавляемым моделям

Литье по выплавляемым моделям

Пенопластовая модель была впервые использована в металлообработке в 1958 году. Хотя этот метод литья в формы не так популярен, как другие методы, такие как литье в песчаные формы или непрерывное литье, он сохраняет выдающиеся преимущества, особенно при литье сложных и точных форм.

В отличие от традиционных методов, которые включают процесс извлечения модели перед заливкой и требуют мастерства на этапе удаления модели, в отношении метода потери пены модель испаряется при заливке расплавленного металла, что помогает уменьшить эти соображения.

The литье по выплавляемым моделямпроцесс

Процесс потери пены

Технология литья по газифицируемым моделям включала 5 этапов: проектирование модели; нанесение изоляционной покраски; поместить выкройку в емкость с песком; заливка расплавленного металла; и сбор отливок.

Как создается потерянный рисунок из пенопласта?

Сначала делается выкройка из пенополистирола. Этот тип пены играет важную роль в этом методе литья. Это хороший теплоизолятор и химическая стойкость, позволяющие нормально работать при температуре ниже 75 ℃.

В зависимости от сложности и деталей изделия рисунок из пенопласта может быть выполнен разными способами.

Изготовление шаблона для процесса потери пены

Для очень подробных моделей литья модель из пенопласта частично изготавливается и склеивается. Для небольших объемов литейные заводы часто изготавливают модели вручную или на станке из твердого пеноблока. Если рисунок достаточно прост, можно применить резак для пенопласта с горячей проволокой.

В случае большого объема модель может производиться серийно с помощью процесса, аналогичного литью под давлением.

Гранулы полистирола впрыскиваются в предварительно нагретую алюминиевую форму при низком давлении. После этого применяется пар, приводящий к расширению полистирола, чтобы заполнить пустую полость, а затем сформировать узор или сечение. Окончательный образец состоит примерно из 97,5% воздуха и 2,5% полистирола.

Процесс литья

После того, как рисунок сформирован, его покрывают изоляционной краской, помещают в колбу, окружают несвязанным песком и уплотняют.

рисунок покрыт изоляционной краской методом потери пены

Покрывающая краска повышает долговечность поверхности формы, защищает от эрозии и разрушения. Принимая во внимание, что опока сконструирована таким образом, чтобы при заливке расплавленного металла в форму полностью отводиться газ, образующийся при горении пены.

После заливки расплавленного металла в пенопластовую модель она выжигается и формируется отливка.

Метод потерянной пены применяется к литым стальным изделиям.

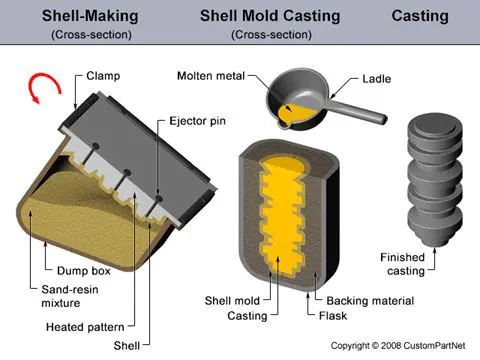

Литье в оболочку

Литье в оболочку

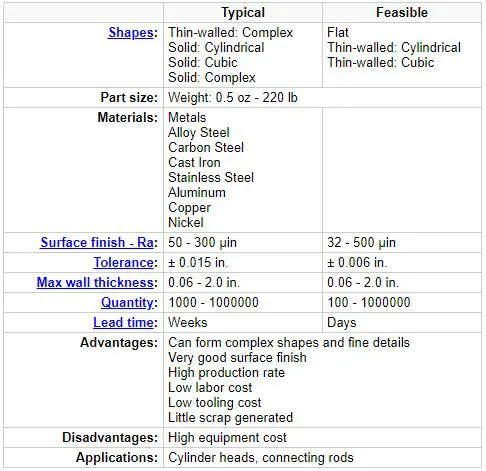

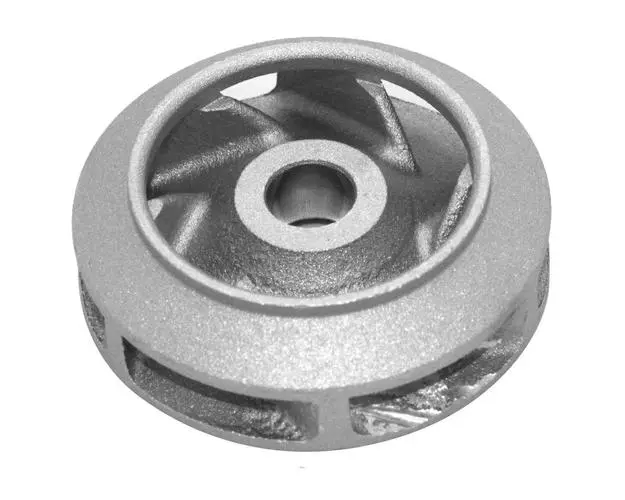

Литье в оболочковые формыпозволяет использовать как черные, так и цветные металлы, чаще всего с использованием чугуна, углеродистой стали, легированной стали, нержавеющей стали, алюминиевых и медных сплавов. Типичные детали имеют размеры от малых до средних и требуют высокой точности, например, корпуса редукторов, головки цилиндров, шатуны и рычаги.

The литье в оболочковые формыпроцесс состоит из следующих шагов:

1. Создание шаблона. Создается двухкомпонентный металлический шаблон в форме желаемой детали, обычно из железа или стали. Иногда используются другие материалы, такие как алюминий для мелкосерийного производства или графит для литья реактивных материалов.

2. Создание пресс-формы. Сначала каждую половину шаблона нагревают до 175-370°C (350-700°F) и покрывают смазкой для облегчения удаления. Затем нагретый шаблон крепится к отвальному ящику, который содержит смесь песка и смоляного связующего. Коробка для сброса перевернута, что позволяет смеси песка и смолы покрыть рисунок. Нагретый узор частично отверждает смесь, которая теперь образует оболочку вокруг узора. Каждая половина шаблона и окружающая оболочка полностью отверждаются в печи, а затем оболочка выталкивается из шаблона.

3. Сборка пресс-формы. Две половинки корпуса соединяются вместе и надежно зажимаются, образуя цельную пресс-форму. Если требуются какие-либо стержни, они вставляются перед закрытием формы. Оболочечная форма затем помещается в колбу и поддерживается материалом подложки.

4. Заливка – форма надежно скрепляется, в то время как расплавленный металл выливается из ковша в литниковую систему и заполняет полость формы.

5. Охлаждение. После заполнения формы расплавленному металлу дают остыть и затвердеть, приняв форму окончательной отливки.

6. Удаление отливки. После того, как расплавленный металл остынет, форму можно разбить, а отливку удалить. Процессы обрезки и очистки необходимы для удаления лишнего металла из системы подачи и песка из формы.

Литье по выплавляемым моделям из жидкого стекла

Литье по выплавляемым моделям из жидкого стекла

Разница между методом литья по выплавляемым моделям и литьем из жидкого стекла заключается просто в способе удаления воска из керамической формы:

· Для литья по выплавляемым моделям используются высокотемпературные автоклавы для расплавления воска, тогда как:

· При литье жидкого стекла формы погружаются в горячую воду для удаления воска. Затем воск вытапливается из форм и плавает на поверхности воды. Затем это позволяет снять его и повторно использовать для изготовления воска.

Очевидно, что это также обеспечивает экологические преимущества, а воск полностью пригоден для повторного использования.

Lester-cast может предложить вариант жидкого стекла через свою компанию-партнера в Китае, которая имеет богатый опыт в производстве компонентов с использованием этого процесса.

Подводя итог, процесс жидкого стекла предлагает:

· Превосходная обработка поверхности по сравнению с литьем в песчаные формы.

· Более высокая точность размеров, чем при литье в песчаные формы.

· Достигайте более сложных деталей.

· Более крупные детали, чем при традиционном методе литья по выплавляемым моделям.

· Дешевле, чем литье по выплавляемым моделям.

· Большой выбор металлов.

· Экологические преимущества.

Литье жидкого стекла является одним из процессов литья по выплавляемым моделям, при котором жидкое стекло добавляется в формовочные материалы в определенной пропорции, а затем перемешивается и смешивается в течение 6-8 минут, а затем перемалывается в «песок, связанный силикат натрия». Затем песок помещают в формовочные ящики, в которые сильно вдули СО2. CO2 начинает химическую реакцию с жидким стеклом из силикагеля, который упрочняет песок, связанный силикатом натрия.

Почему стоит выбрать литье из жидкого стекла для ваших индивидуальных деталей?

Литье деталей из жидкого стекла является наиболее экономичным процессом литья с короткими циклами изготовления оболочек, что помогает вам значительно сократить расходы.

По сравнению с отливками из кварцевого золя, отливки из жидкого стекла имеют большую шероховатость поверхности и низкую точность размеров.

Качество поверхности отливок из жидкого стекла по выплавляемым моделям плохое, поэтому они в основном используются для отливок из углеродистой и низколегированной стали. А прецизионное литье из кремнеземного золя в основном используется для изделий из высоколегированной стали и нержавеющей стали.

Применение: Китайское литье из жидкого стекла широко применяется во всех видах машин, таких как автомобильное литье, литье машиностроения, сельскохозяйственные литейные детали, компоненты литья двигателей, литые детали лифтов, детали горнодобывающей промышленности, литейные компоненты землеройной техники, литейные детали строительной техники, морское и корабельное литье, фитинги для насосов, литье гидравлических цилиндров, запасные части для литья клапанов и различное литье металлов.

Рекомендуемые продукты

О нас

о

нас

Ningbo Zhiye Mechanical Components Co., Ltd. Он расположен в промышленной зоне Сячень, город Чуньху, район Фэнхуа, город Нинбо, который известен своими точными отливками в Китае. . С более чем 900 сотрудников и годовой объем производства составляет более 3000 тонн.Литье по выплавляемым моделям из кремнезема, литье по выплавляемым моделям из жидкого стекла, литье по выплавляемым моделям, литье по выплавляемым моделям и композитное литье по выплавляемым моделям.Это был известный поставщик точного литья в Китае.

-

ЦЕНА

ЦЕНА

Предоставить вам высококачественную продукцию и предложить самые конкурентоспособные цены.

Посмотреть детали -

ОЕМ/ОДМ

ОЕМ/ОДМ

Заказы OEM/ODM приветствуются, мы стараемся удовлетворить все ваши потребности.

Посмотреть детали -

КАЧЕСТВЕННЫЙ

КАЧЕСТВЕННЫЙ

Сосредоточьтесь на качестве продукции, скорость проверки качества продукции 100%.

Посмотреть детали -

ДОСТАВКА

ДОСТАВКА

Быстрая система гарантии цепочки поставок гарантирует точное время доставки.

Посмотреть детали -

ОКАЗАНИЕ УСЛУГ

ОКАЗАНИЕ УСЛУГ

Клиенты отвечают 24 часа, чтобы помочь вам решить любую проблему с продуктом.

Посмотреть детали

новые продукты

Новости

Каковы эксплуатационные характеристики прецизионного литья?

Максимальная длина прецизионных отливок составляет 700 мм, длина простых в изготовлении - менее 200 мм, а максимальный вес - около 100 кг, обычно менее 10 кг.

Почему литье из пенопласта стоит дорого?

Литье по выплавляемым моделям, также известное как литье по испарительной модели, представляет собой сложный и специализированный процесс литья, который включает в себя создание пенопластового рисунка желаемой металлической детали, покрытие его огнеупорным материалом, а затем заливку расплавленного металла в форму. Хотя оно имеет ряд преимуществ, таких как сложные формы и мелкие детали, есть несколько причин, по которым литье по выплавляемым моделям может быть относительно дорогим:

Когда использовать литье по выплавляемым моделям в автомобилестроении

Литье по выплавляемым моделям — это универсальный производственный процесс, который можно использовать в различных областях автомобильной промышленности. Он предлагает ряд преимуществ, которые делают его подходящим для конкретных компонентов и сценариев. Вот некоторые ситуации, когда литье по выплавляемым моделям обычно используется в автомобильном секторе:

Сравнение нержавеющей стали и алюминия при литье по выплавляемым моделям

Нержавеющая сталь и алюминий являются широко используемыми материалами при литье по выплавляемым моделям, которое представляет собой прецизионный производственный процесс, включающий создание сложных форм путем заливки расплавленного металла в керамическую форму. Каждый материал имеет свой набор преимуществ и ограничений при литье по выплавляемым моделям. Вот сравнение нержавеющей стали и алюминия при литье по выплавляемым моделям:

Решения для улучшения инновационных способностей талантов в области литья по выплавляемым моделям

В настоящее время технологии по-прежнему являются самой большой проблемой индустрии литья по выплавляемым моделям в нашей стране. Хотя мы всегда завоевываем хорошую репутацию у зарубежных специалистов по литью по выплавляемым моделям, отсутствие технологий по-прежнему оказывает плохое влияние. Итак, если мы хотим расширить рынок литья по выплавляемым моделям , мы должны улучшить инновационные способности талантов.

Промышленность форм для литья по выплавляемым моделям

С развитием отечественной индустрии литья по выплавляемым моделям и производства пресс-форм, сопутствующее оборудование, такое как вертикальные и портальные обрабатывающие центры, токарные станки с ЧПУ, также быстро развивается, что значительно повышает точность и глубину индустрии литья по выплавляемым моделям.