- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

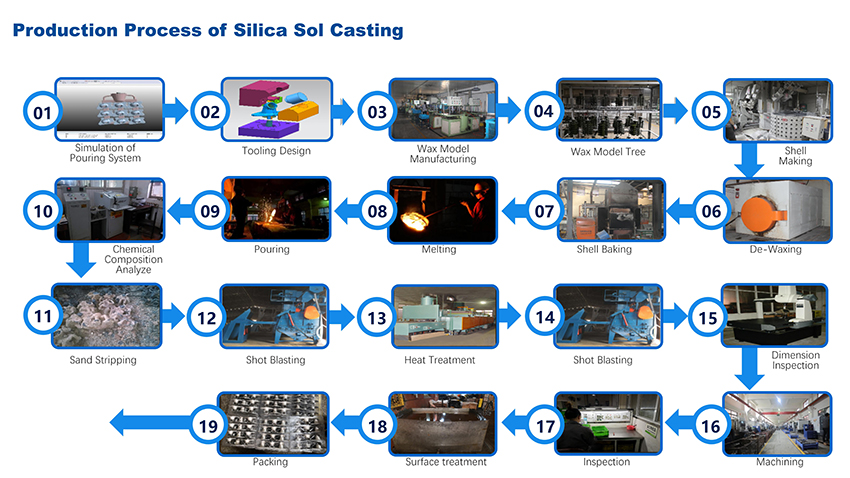

Этапы работы прецизионного литья силиказоля

2024-05-25

Процесс работыпрецизионное литье из силиказолявводится следующим образом:

1. Проверьте, нормально ли работает оборудование и приборы контроля температуры.

2. Вылейте старую парафиновую жидкость, извлеченную из котла для депарафинизации, в резервуар фильтра и отфильтруйте; затем отправить в стоячее ведро 1 и дать постоять 6-8 часов при температуре ниже 90°С.

3. Отстояв и слив осажденную воду, вылейте восковую жидкость в ведро для удаления воды.

4. Перелейте восковую жидкость в ведро, держите ее в тепле при 110-120°С и перемешивайте, чтобы выпарить оставшуюся воду до тех пор, пока на поверхности восковой жидкости не перестанет образовываться пена.

5. Отфильтруйте восковую жидкость после удаления воды через сетку <60 меш, затем поместите ее в статическую бочку II с температурой <90°C и держите в тепле более 12 часов.

6. Остатки воды и грязи на дне каждого ведра для удаления воды и стоячего ведра следует регулярно сливать.

7. Отправьте переработанную восковую жидкость, обработанную в статической бочке II, в изоляционный цилиндр машины для прессования воска для трубок материала, которая будет использоваться в качестве основной трубки продукта (канала).

8. В зависимости от характеристик старого воскового материала и ситуации с потреблением воска, в статическую бочку II время от времени добавляется новый воск для получения высококачественного железнодорожного литья, обычно около 3–5%.

Размер прецизионного литья из кремнезоля не очень велик, и требования к точности не очень высоки. Однако алюминиевая рама из олова-висмута может использоваться в качестве формы во время использования, и вес этой формы относительно велик. Основная причина в том, что он содержит висмут. .

Время изготовления сложной формы для прецизионного литья из кремнезоля сокращается, что в определенной степени экономит производственные затраты. В сложных тонкостенных отливках для эффективного улучшения воздухопроницаемости оболочки изделия по возможности можно устанавливать вентиляционные отверстия.

Обработка литья из кремнезоляможно разумно установить систему разливки, которая может в определенной степени эффективно предотвращать захват разливаемого воздуха, что более способствует выпуску воздуха в полость формы. Температуру заливки можно соответствующим образом повысить в процессе производства, чтобы минимизировать размер заливочной упаковки. Расстояние между насадкой и разливочным стаканом.