- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Что такое инвестиционное литье и как оно работает?

2022-09-09

Литье по выплавляемым моделям (литье по выплавляемым моделям)

Такие факторы, как требования к конструкции, стоимость и возможность производства, определяют, какой процесс литья наиболее подходит для производства продукта. Эта статья, описывающая литье по выплавляемым моделям, призвана помочь вам принять обоснованное решение о литье.

Литье по выплавляемым моделям позволяет производить точные компоненты, сводя к минимуму отходы материала, энергию и последующую механическую обработку. Он также может обеспечить производство очень сложных деталей. Это делает процесс литья по выплавляемым моделям весьма полезным для инженеров-конструкторов.

Цель состоит в том, чтобы понять, что подразумевается под литьем по выплавляемым моделям. Итак, каковы именно инвестиции в «инвестиционное» литье? Термин «вложенный» исторически имеет значение «одетый» или «окруженный». В литье по выплавляемым моделям используется оболочка из керамики, гипса или пластика, которая формируется вокруг воскового узора. Восковая модель расплавляется и удаляется в печи, а металл заливается в оболочку для создания отливки.

Для чего используется литье по выплавляемым моделям? Давайте разберем процесс производства литья по выплавляемым моделям для лучшего понимания:

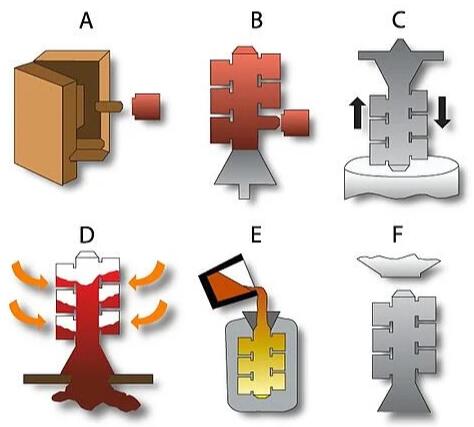

Процесс литья по выплавляемым моделям

Создание узора

В нем используется выкройка с теми же деталями, что и в готовой детали, за исключением того, что допускается тепловое сжатие (т. е. усадка).

Узоры обычно изготавливаются из воска с использованием штампа для литья под давлением.

Монтаж восковых моделей и создание дерева

После того, как восковая модель изготовлена, она собирается с другими восковыми компонентами, чтобы сформировать систему доставки ворот и литникового металла.

В зависимости от размера и конфигурации желаемого компонента отделки можно обрабатывать несколько восковых моделей с использованием одного дерева.

Весь восковой шаблон погружают в керамический раствор, покрывают песчаной штукатуркой и дают высохнуть.

Циклы мокрого погружения и последующей штукатурки повторяются до тех пор, пока не будет создана оболочка нужной толщины. Толщина частично определяется размером и конфигурацией продукта.

После высыхания керамическая оболочка становится достаточно прочной, чтобы удерживать расплавленный металл во время литья.

Удаление воска

Вся сборка помещается в паровой автоклав, чтобы расплавить большую часть воска.

Любой оставшийся воск, впитавшийся в керамическую оболочку, сжигается в печи. К этому моменту остатки воска и литникового материала полностью удалены, а керамическая форма остается с полостью в форме желаемой отливки.

Эта высокотемпературная операция также увеличивает прочность и стабильность керамического материала. Кроме того, это помогает минимизировать реакцию оболочки и металла при заливке.

Расплавить и отлить

Форма предварительно нагревается до определенной температуры и заполняется расплавленным металлом, создавая металлическую отливку.

С помощью этого процесса можно получить практически любой сплав. В соответствии с химическим составом сплава можно использовать либо плавление на воздухе, либо плавление в вакууме. Вакуумная плавка используется в основном, когда в сплаве присутствуют химически активные элементы.

Заключительные операции

Как только отливка достаточно остынет, оболочка литейной формы отделяется от отливки в ходе операции выбивки.

Затворы и бегунки вырезаются из отливки, и при необходимости выполняется окончательная постобработка пескоструйная обработка, шлифовка и механическая обработка для доведения отливки до размеров.

Неразрушающий контроль может включать флуоресцентную пенетрантную, магнитопорошковую, радиографическую или другие проверки. Окончательные проверки размеров, результаты испытаний сплавов и неразрушающий контроль проверяются перед отправкой.

Преимущества процесса литья по выплавляемым моделям

Диапазон размеров:

Хотя большинство отливок по выплавляемым моделям имеют небольшие размеры, в процессе выплавки по выплавляемым моделям можно получать отливки весом более 1000 фунтов. Эта возможность ограничена относительно небольшим количеством литьевых форм и требует особого опыта в обращении. Большинство литых деталей весят от унций до 20 фунтов.

Разнообразные и сложные формы:

Литье по выплавляемым моделям обеспечивает постоянные и повторяющиеся жесткие допуски, а также сложные проходы и контуры. Многие из этих конфигураций невозможно произвести. Например, туда, куда не могут добраться станки. Достижение литых компонентов чистой формы или почти чистой формы может значительно снизить затраты на обработку после литья.

Литье по выплавляемым моделям является хорошей альтернативой сварке или изготовлению. Многие компоненты могут быть объединены в одну отливку. Чем больше их объединено, тем выше эффективность производства. Преобразование составных компонентов в единую отливку по выплавляемым моделям обычно обеспечивает большую точность размеров и снижение сложности деталей.

Точные и гладкие поверхности:

Используемая керамическая оболочка построена вокруг гладких узоров, полученных путем впрыскивания воска в полированную алюминиевую матрицу. Микрообработка 125 является стандартной, и даже более тонкая отделка не является редкостью.

Отливки по выплавляемым моделям не содержат линии разъема, потому что используется только одна форма, а не две полуформы (например, в случае литья в песчаные формы). Стандарты для поверхностных дефектов и косметики обсуждаются и согласовываются с заказчиком в зависимости от функции.

Ниже приведено сравнение относительной чистоты поверхности, которую можно ожидать от различных процессов литья:

| Процесс литья | Диапазон среднеквадратичных значений |

| Умереть | 20 – 120 |

| Инвестиции | 60 - 200 |

| Раковина плесень | 120 ÷ 300 |

| Центробежный — стандартный инструмент | 400 – 500 |

| Центробежный – постоянная пресс-форма | 20 - 300 |

| Статическая – постоянная форма | 200 – 420 |

| Нормальный цветной песок | 300 – 560 |

| Нормальный железистый зеленый песок | 560 – 900 |

Под редакцией Сантоса Вана из Ningbo Zhiye Mechanical Components Co., Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181